1. ಗೋಚರತೆ ಮತ್ತು ವಿದ್ಯುತ್ ಕಾರ್ಯಕ್ಷಮತೆಯ ಅವಶ್ಯಕತೆಗಳು

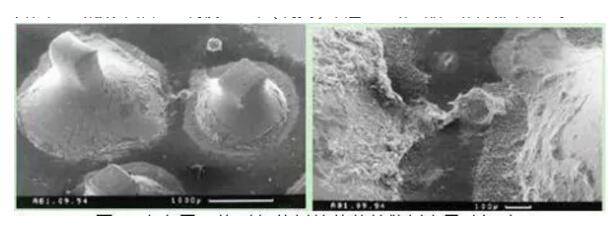

PCBA ಮೇಲೆ ಮಾಲಿನ್ಯಕಾರಕಗಳ ಅತ್ಯಂತ ಅರ್ಥಗರ್ಭಿತ ಪರಿಣಾಮವೆಂದರೆ PCBA ಯ ನೋಟ. ಹೆಚ್ಚಿನ ತಾಪಮಾನ ಮತ್ತು ಆರ್ದ್ರ ವಾತಾವರಣದಲ್ಲಿ ಇರಿಸಿದರೆ ಅಥವಾ ಬಳಸಿದರೆ, ತೇವಾಂಶ ಹೀರಿಕೊಳ್ಳುವಿಕೆ ಮತ್ತು ಶೇಷ ಬಿಳಿಚುವಿಕೆ ಇರಬಹುದು. ಘಟಕಗಳಲ್ಲಿ ಸೀಸರಹಿತ ಚಿಪ್ಸ್, ಮೈಕ್ರೋ-BGA, ಚಿಪ್-ಲೆವೆಲ್ ಪ್ಯಾಕೇಜ್ (CSP) ಮತ್ತು 0201 ಘಟಕಗಳ ವ್ಯಾಪಕ ಬಳಕೆಯಿಂದಾಗಿ, ಘಟಕಗಳು ಮತ್ತು ಬೋರ್ಡ್ ನಡುವಿನ ಅಂತರವು ಕುಗ್ಗುತ್ತಿದೆ, ಬೋರ್ಡ್ನ ಗಾತ್ರವು ಕಡಿಮೆಯಾಗುತ್ತಿದೆ ಮತ್ತು ಜೋಡಣೆ ಸಾಂದ್ರತೆಯು ಹೆಚ್ಚುತ್ತಿದೆ. ವಾಸ್ತವವಾಗಿ, ಹಾಲೈಡ್ ಅನ್ನು ಘಟಕದ ಕೆಳಗೆ ಮರೆಮಾಡಿದ್ದರೆ ಅಥವಾ ಸ್ವಚ್ಛಗೊಳಿಸಲು ಸಾಧ್ಯವಾಗದಿದ್ದರೆ, ಸ್ಥಳೀಯ ಶುಚಿಗೊಳಿಸುವಿಕೆಯು ಹಾಲೈಡ್ ಬಿಡುಗಡೆಯಿಂದಾಗಿ ಹಾನಿಕಾರಕ ಪರಿಣಾಮಗಳಿಗೆ ಕಾರಣವಾಗಬಹುದು. ಇದು ಡೆಂಡ್ರೈಟ್ ಬೆಳವಣಿಗೆಗೆ ಕಾರಣವಾಗಬಹುದು, ಇದು ಶಾರ್ಟ್ ಸರ್ಕ್ಯೂಟ್ಗಳಿಗೆ ಕಾರಣವಾಗಬಹುದು. ಅಯಾನ್ ಮಾಲಿನ್ಯಕಾರಕಗಳ ಅನುಚಿತ ಶುಚಿಗೊಳಿಸುವಿಕೆಯು ಅನೇಕ ಸಮಸ್ಯೆಗಳಿಗೆ ಕಾರಣವಾಗುತ್ತದೆ: ಕಡಿಮೆ ಮೇಲ್ಮೈ ಪ್ರತಿರೋಧ, ತುಕ್ಕು ಮತ್ತು ವಾಹಕ ಮೇಲ್ಮೈ ಅವಶೇಷಗಳು ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನ ಮೇಲ್ಮೈಯಲ್ಲಿ ಡೆಂಡ್ರೈಟ್ ವಿತರಣೆಯನ್ನು (ಡೆಂಡ್ರೈಟ್ಗಳು) ರೂಪಿಸುತ್ತವೆ, ಇದು ಚಿತ್ರದಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ ಸ್ಥಳೀಯ ಶಾರ್ಟ್ ಸರ್ಕ್ಯೂಟ್ಗೆ ಕಾರಣವಾಗುತ್ತದೆ.

ಮಿಲಿಟರಿ ಎಲೆಕ್ಟ್ರಾನಿಕ್ ಉಪಕರಣಗಳ ವಿಶ್ವಾಸಾರ್ಹತೆಗೆ ಪ್ರಮುಖ ಬೆದರಿಕೆಗಳೆಂದರೆ ಟಿನ್ ವಿಸ್ಕರ್ಸ್ ಮತ್ತು ಲೋಹದ ಇಂಟರ್ಕಾಂಪೌಂಡ್ಗಳು. ಸಮಸ್ಯೆ ಮುಂದುವರಿದಿದೆ. ವಿಸ್ಕರ್ಸ್ ಮತ್ತು ಲೋಹದ ಇಂಟರ್ಕಾಂಪೌಂಡ್ಗಳು ಅಂತಿಮವಾಗಿ ಶಾರ್ಟ್ ಸರ್ಕ್ಯೂಟ್ಗೆ ಕಾರಣವಾಗುತ್ತವೆ. ಆರ್ದ್ರ ವಾತಾವರಣದಲ್ಲಿ ಮತ್ತು ವಿದ್ಯುತ್ನೊಂದಿಗೆ, ಘಟಕಗಳ ಮೇಲೆ ಹೆಚ್ಚು ಅಯಾನು ಮಾಲಿನ್ಯವಿದ್ದರೆ, ಅದು ಸಮಸ್ಯೆಗಳನ್ನು ಉಂಟುಮಾಡಬಹುದು. ಉದಾಹರಣೆಗೆ, ಎಲೆಕ್ಟ್ರೋಲೈಟಿಕ್ ಟಿನ್ ವಿಸ್ಕರ್ಸ್ ಬೆಳವಣಿಗೆ, ವಾಹಕಗಳ ಸವೆತ ಅಥವಾ ನಿರೋಧನ ಪ್ರತಿರೋಧದ ಕಡಿತದಿಂದಾಗಿ, ಚಿತ್ರದಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನಲ್ಲಿನ ವೈರಿಂಗ್ ಶಾರ್ಟ್ ಸರ್ಕ್ಯೂಟ್ ಆಗುತ್ತದೆ.

ಅಯಾನಿಕ್ ಅಲ್ಲದ ಮಾಲಿನ್ಯಕಾರಕಗಳನ್ನು ಸರಿಯಾಗಿ ಸ್ವಚ್ಛಗೊಳಿಸದಿರುವುದು ಸಹ ಹಲವಾರು ಸಮಸ್ಯೆಗಳನ್ನು ಉಂಟುಮಾಡಬಹುದು. ಬೋರ್ಡ್ ಮಾಸ್ಕ್ನ ಕಳಪೆ ಅಂಟಿಕೊಳ್ಳುವಿಕೆ, ಕನೆಕ್ಟರ್ನ ಕಳಪೆ ಪಿನ್ ಸಂಪರ್ಕ, ಕಳಪೆ ಭೌತಿಕ ಹಸ್ತಕ್ಷೇಪ ಮತ್ತು ಚಲಿಸುವ ಭಾಗಗಳು ಮತ್ತು ಪ್ಲಗ್ಗಳಿಗೆ ಕಾನ್ಫಾರ್ಮಲ್ ಲೇಪನದ ಕಳಪೆ ಅಂಟಿಕೊಳ್ಳುವಿಕೆಗೆ ಕಾರಣವಾಗಬಹುದು. ಅದೇ ಸಮಯದಲ್ಲಿ, ಅಯಾನಿಕ್ ಅಲ್ಲದ ಮಾಲಿನ್ಯಕಾರಕಗಳು ಅದರಲ್ಲಿರುವ ಅಯಾನಿಕ್ ಮಾಲಿನ್ಯಕಾರಕಗಳನ್ನು ಸಹ ಆವರಿಸಬಹುದು ಮತ್ತು ಇತರ ಉಳಿಕೆಗಳು ಮತ್ತು ಇತರ ಹಾನಿಕಾರಕ ವಸ್ತುಗಳನ್ನು ಆವರಿಸಬಹುದು ಮತ್ತು ಸಾಗಿಸಬಹುದು. ಇವು ನಿರ್ಲಕ್ಷಿಸಲಾಗದ ಸಮಸ್ಯೆಗಳು.

2, Tಹ್ರೀ ಬಣ್ಣ ವಿರೋಧಿ ಲೇಪನದ ಅವಶ್ಯಕತೆಗಳು

ಲೇಪನವನ್ನು ವಿಶ್ವಾಸಾರ್ಹವಾಗಿಸಲು, PCBA ಯ ಮೇಲ್ಮೈ ಸ್ವಚ್ಛತೆಯು IPC-A-610E-2010 ಹಂತ 3 ಮಾನದಂಡದ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸಬೇಕು. ಮೇಲ್ಮೈ ಲೇಪನದ ಮೊದಲು ಸ್ವಚ್ಛಗೊಳಿಸದ ರಾಳದ ಅವಶೇಷವು ರಕ್ಷಣಾತ್ಮಕ ಪದರವನ್ನು ಡಿಲಾಮಿನೇಟ್ ಮಾಡಲು ಅಥವಾ ರಕ್ಷಣಾತ್ಮಕ ಪದರವನ್ನು ಬಿರುಕುಗೊಳಿಸಲು ಕಾರಣವಾಗಬಹುದು; ಆಕ್ಟಿವೇಟರ್ ಅವಶೇಷವು ಲೇಪನದ ಅಡಿಯಲ್ಲಿ ಎಲೆಕ್ಟ್ರೋಕೆಮಿಕಲ್ ವಲಸೆಗೆ ಕಾರಣವಾಗಬಹುದು, ಇದರ ಪರಿಣಾಮವಾಗಿ ಲೇಪನ ಛಿದ್ರ ರಕ್ಷಣೆಯ ವೈಫಲ್ಯ ಉಂಟಾಗುತ್ತದೆ. ಶುಚಿಗೊಳಿಸುವ ಮೂಲಕ ಲೇಪನ ಬಂಧದ ದರವನ್ನು 50% ಹೆಚ್ಚಿಸಬಹುದು ಎಂದು ಅಧ್ಯಯನಗಳು ತೋರಿಸಿವೆ.

3, No ಶುಚಿಗೊಳಿಸುವಿಕೆಯನ್ನು ಸಹ ಸ್ವಚ್ಛಗೊಳಿಸಬೇಕಾಗಿದೆ

ಪ್ರಸ್ತುತ ಮಾನದಂಡಗಳ ಪ್ರಕಾರ, "ನೋ-ಕ್ಲೀನ್" ಎಂಬ ಪದದ ಅರ್ಥ ಬೋರ್ಡ್ನಲ್ಲಿರುವ ಉಳಿಕೆಗಳು ರಾಸಾಯನಿಕವಾಗಿ ಸುರಕ್ಷಿತವಾಗಿವೆ, ಬೋರ್ಡ್ ಮೇಲೆ ಯಾವುದೇ ಪರಿಣಾಮ ಬೀರುವುದಿಲ್ಲ ಮತ್ತು ಬೋರ್ಡ್ನಲ್ಲಿ ಉಳಿಯಬಹುದು. ಸವೆತ ಪತ್ತೆ, ಮೇಲ್ಮೈ ನಿರೋಧನ ಪ್ರತಿರೋಧ (SIR), ಎಲೆಕ್ಟ್ರೋಮೈಗ್ರೇಷನ್, ಇತ್ಯಾದಿಗಳಂತಹ ವಿಶೇಷ ಪರೀಕ್ಷಾ ವಿಧಾನಗಳನ್ನು ಪ್ರಾಥಮಿಕವಾಗಿ ಹ್ಯಾಲೊಜೆನ್/ಹಾಲೈಡ್ ಅಂಶವನ್ನು ನಿರ್ಧರಿಸಲು ಮತ್ತು ಹೀಗಾಗಿ ಜೋಡಣೆಯ ನಂತರ ಸ್ವಚ್ಛವಲ್ಲದ ಘಟಕಗಳ ಸುರಕ್ಷತೆಯನ್ನು ನಿರ್ಧರಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ. ಆದಾಗ್ಯೂ, ಕಡಿಮೆ ಘನ ಅಂಶದೊಂದಿಗೆ ಸ್ವಚ್ಛವಲ್ಲದ ಫ್ಲಕ್ಸ್ ಅನ್ನು ಬಳಸಿದರೂ ಸಹ, ಇನ್ನೂ ಹೆಚ್ಚು ಅಥವಾ ಕಡಿಮೆ ಉಳಿಕೆ ಇರುತ್ತದೆ. ಹೆಚ್ಚಿನ ವಿಶ್ವಾಸಾರ್ಹತೆಯ ಅವಶ್ಯಕತೆಗಳನ್ನು ಹೊಂದಿರುವ ಉತ್ಪನ್ನಗಳಿಗೆ, ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನಲ್ಲಿ ಯಾವುದೇ ಉಳಿಕೆಗಳು ಅಥವಾ ಇತರ ಮಾಲಿನ್ಯಕಾರಕಗಳನ್ನು ಅನುಮತಿಸಲಾಗುವುದಿಲ್ಲ. ಮಿಲಿಟರಿ ಅನ್ವಯಿಕೆಗಳಿಗಾಗಿ, ಸ್ವಚ್ಛವಲ್ಲದ ಎಲೆಕ್ಟ್ರಾನಿಕ್ ಘಟಕಗಳು ಸಹ ಅಗತ್ಯವಿದೆ.

ಪೋಸ್ಟ್ ಸಮಯ: ಫೆಬ್ರವರಿ-26-2024